金屬鉬憑借其高導(dǎo)電率、 高溫穩(wěn)定性以及綠色環(huán)保等優(yōu)點, 被廣泛應(yīng)用于電子、 光伏等領(lǐng)域,并主要以薄膜的形式用作電極層以及配線阻擋層材料。鉬薄膜大多通過真空蒸鍍、 磁控濺射這類物理氣相沉積方法獲得, 鉬靶材作為沉積源, 其純度、 致密度、 粒徑及取向分布直接決定薄膜的濺射效率和成型質(zhì)量[1-2] 。

鉬是一種高熔點(2620 ℃)金屬, 通常采用粉末冶金的工藝將其燒結(jié)成鉬制品, 然而燒結(jié)鉬的孔隙率高、 致密度差、 各向同性, 無法滿足優(yōu)質(zhì)鉬靶材的需求, 因此有必要通過如軋制鍛造等熱變形處理提高鉬靶材的致密度和織構(gòu)度。Oertel等[3-4] 指出單向軋制會產(chǎn)生不完整的α織構(gòu), 隨著軋制變形量的增加, 其最高強度的織構(gòu)從{100}<110>轉(zhuǎn)變?yōu)椋?12}<110>; 尤世武[5] 研究發(fā)現(xiàn)冷軋鉬板在30%~60%的變形量時形成α織構(gòu), 70%~80%的變形量時形成γ織構(gòu), 變形量達到90%時(001)型織構(gòu)減弱而(111)型織構(gòu)增強。由于軋制使晶粒變形, 通常需要回復(fù)再結(jié)晶使晶粒均勻化[6] 。

Chaudhuri等[7] 發(fā)現(xiàn)<0 0 1>織構(gòu)在動態(tài)再結(jié)晶期間會增強。本研究以鉬靶燒結(jié)熟坯為原料, 通過探索不同變形量的單向軋制, 再結(jié)合系列溫度退火工藝, 最后利用精密測量、 金相觀察、 掃描電鏡(SEM)、 X射線衍射(XRD)、 電子背散射衍射(EB?SD)等方法表征成品的理化性能和組織特征, 揭示鉬靶材制備工藝與組織性能的關(guān)系, 為制備高性能鉬靶材提供實驗依據(jù)和技術(shù)指導(dǎo)。

1、 實 驗

本研究用于軋制的原料是通過燒結(jié)得到的鉬靶材熟坯。為確保軋制時具有良好的成型性效果, 熟坯致密度應(yīng)大于95%。

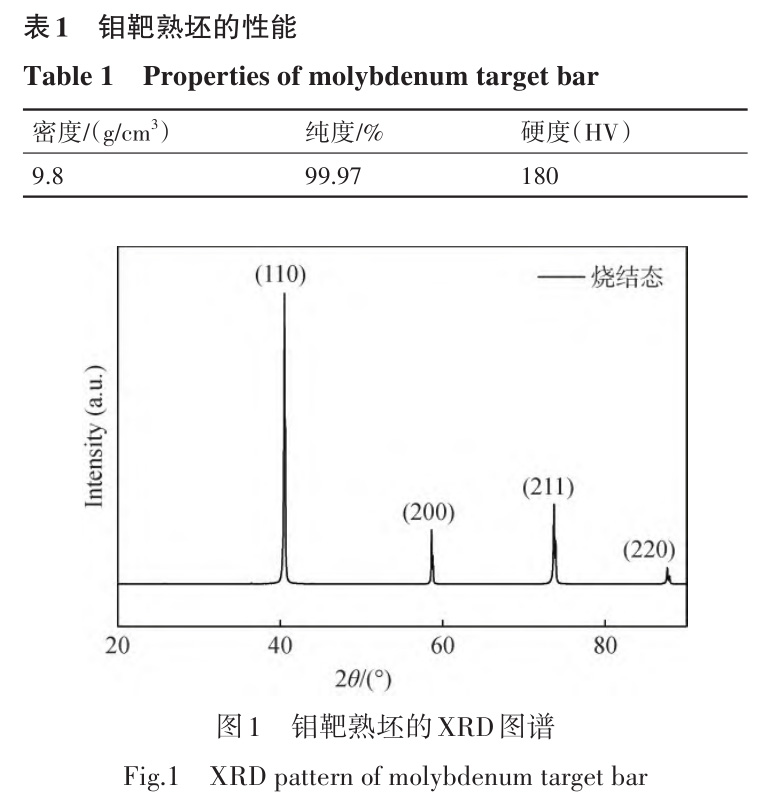

首先將一級鉬粉(費氏粒度3 μm)通過冷等靜壓壓制成生坯, 生坯再經(jīng)過2000 ℃高溫?zé)Y(jié)得到鉬靶熟坯, 其相關(guān)性能見表1, 燒結(jié)熟坯的XRD衍射圖譜如圖1所示。隨后采用氫氣加熱爐對鉬靶加熱, 加熱至軋制溫度后進入兩輥軋機軋制。每一道次的軋制加工(包括開坯和熱軋)需要加熱至相應(yīng)的溫度。第一道次開坯溫度為1300 ℃, 開坯變形量為25%左右; 開坯后, 繼續(xù)將樣品放進加熱爐, 加熱至 1200 ℃。每次軋制變形量為 15% 左右, 軋制1~2次后進加熱爐保溫, 并以此循環(huán)軋制到目標變形量。

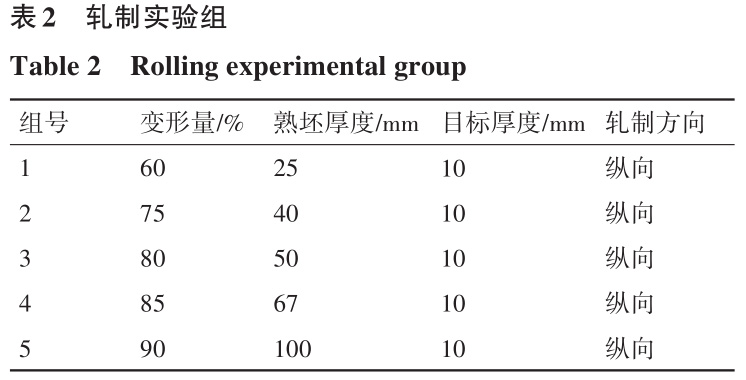

本研究設(shè)定目標厚度均為10 mm, 基于此設(shè)計了軋制變形量60%~90%的5組實驗, 軋制方式均為縱向單向軋制, 軋制實驗組見表2。利用真空退火爐對軋制態(tài)鉬靶進行熱處理, 保持真空度<5 Pa, 將軋制變形量 85% 的靶材試樣分別在 900,1000, 1100, 1200 ℃下退火 1 h, 研究退火溫度對鉬靶組織性能的影響。

本實驗采用德國Bruker公司的D8 Advance型X射線衍射儀采集樣品的XRD衍射圖譜, 采用日本奧林巴斯公司的OLS5000型激光共聚焦顯微鏡觀察鉬靶材金相組織, 采用美國賽默飛的Apreo hi?vac型場發(fā)射SEM的(EBSD)組件獲取靶材的晶粒取向。電解拋光法制備EBSD樣品工藝如下: 將表面無劃痕的金相樣在10%硫酸乙醇溶液中通入直流電, 加載電壓為10 V, 電流為1 A, 在室溫下電解拋光15 s。

2 、結(jié)果與討論

2.1 軋制變形量對顯微組織的影響

在物理氣相沉積過程中, 鉬靶材中的鉬原子傾向于沿著晶體密排方向向靶材表面逃逸, 鉬塊體的結(jié)晶方向直接關(guān)乎濺射速率和濺射膜層厚度的均勻性。因此, 鉬靶材的結(jié)晶取向調(diào)控是需要突破的關(guān)鍵技術(shù)環(huán)節(jié)。研究發(fā)現(xiàn), 制備最利于成膜的鉬靶材織構(gòu)取向{100}<011>存在諸多難點, 其中, 熱變形鉬板的再結(jié)晶組織控制因素較為多元, 主要矛盾尚未明晰, 在熱處理條件基本一致的前提下, 主要影響因素有軋制溫度、 變形率、 軋制方向和軋制方式等, 且表層和中間層織構(gòu)特征也存在明顯差異[8-11] 。

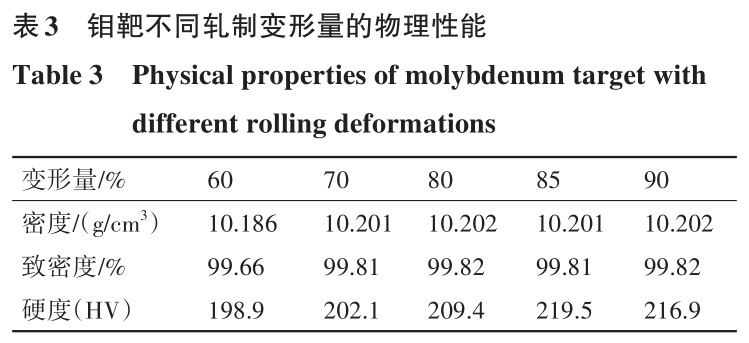

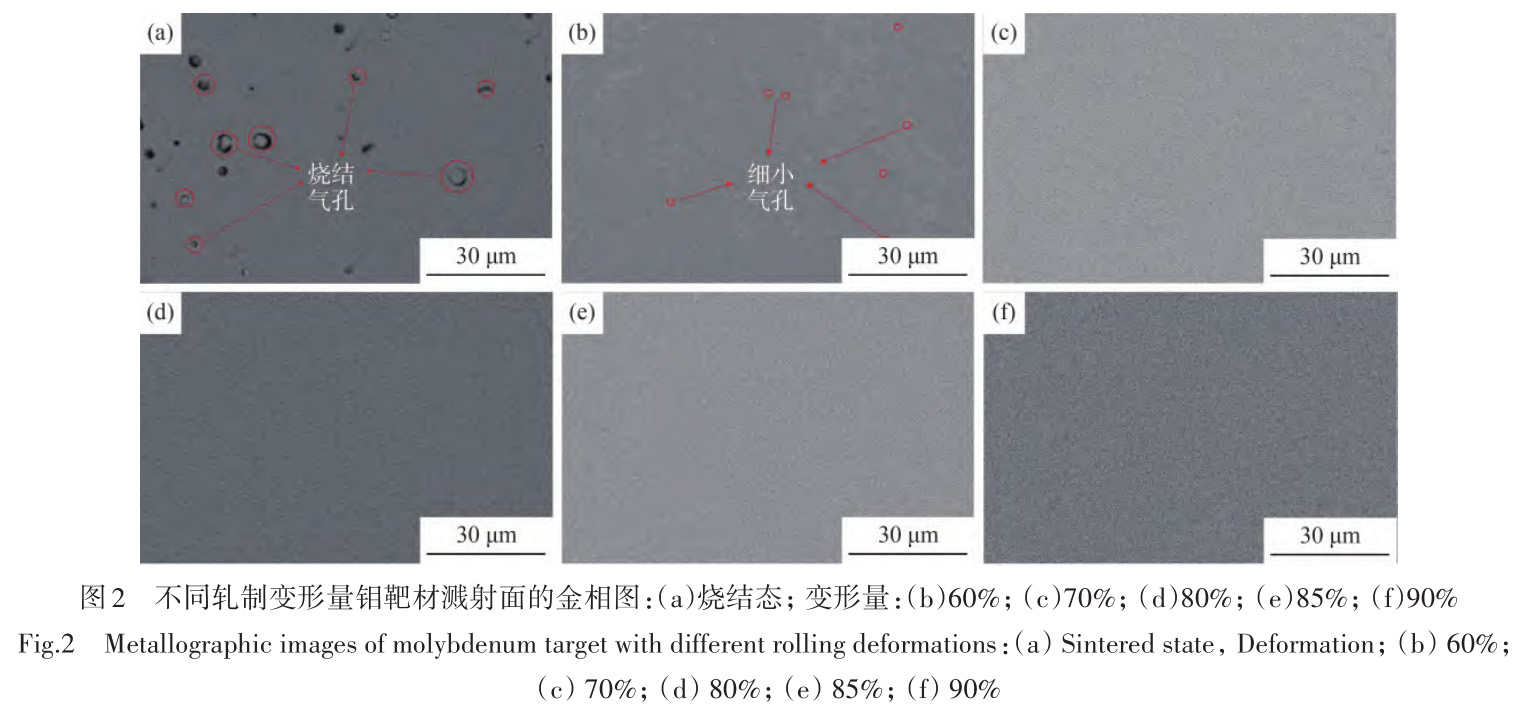

表3為鉬靶材不同軋制變形量的軋制效果, 可見致密度隨著軋制變形量增加而遞增, 當(dāng)軋制變形量增至 70%, 鉬靶材的致密度不再進一步隨軋制變形量增加而改善, 當(dāng)密度達到 10.20 g/cm 3 以上, 對應(yīng)致密度超過 99.8%, 接近鉬的理論密度值, 僅內(nèi)部少量氣孔無法通過軋制工藝軋合。硬度隨軋制變形量增加而遞增, 當(dāng)變形量超過85%,硬度增加不明顯。圖2展示了不同軋制變形量鉬靶材RD-TD面(即濺射面)的內(nèi)部金相組織, 圖中呈現(xiàn)的孔隙率能夠直觀體現(xiàn)靶材致密度。軋制變形量為60%的鉬靶樣品內(nèi)部存在細小的氣孔, 這是由于軋下量不夠?qū)е聝?nèi)部細小氣孔未軋合; 鉬靶材內(nèi)部氣孔隨著軋制變形量增加而減少, 當(dāng)變形量超過70%時, 內(nèi)部未發(fā)現(xiàn)明顯的氣孔, 致密度顯著提高, 與前述致密度定量測試結(jié)果相吻合。

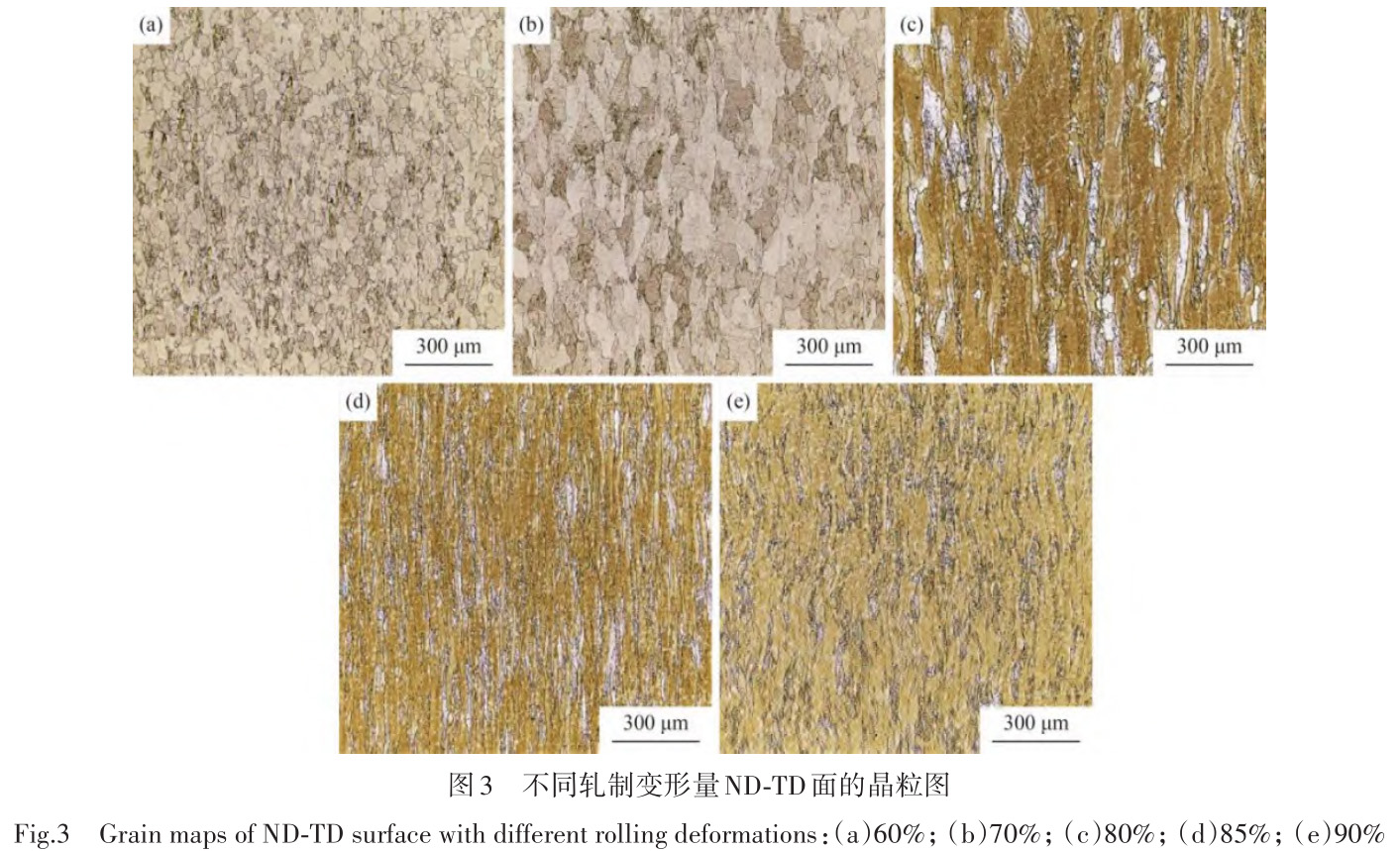

軋制過程中上下軋輥對鉬靶材產(chǎn)生持續(xù)擠壓, 晶粒發(fā)生受迫形變, 晶粒形變過程優(yōu)先將燒結(jié)的真空孔洞填實, 使之完全閉合, 同時氣體孔洞受壓應(yīng)力逐漸減小, 部分氣體元素固溶到基體晶格中。晶粒組織圖能直觀展示晶體經(jīng)過不同軋制變形量軋制后的形貌特征。圖3為鉬靶材經(jīng)過不同變形量熱軋后的RD-ND面的晶粒組織, 其形態(tài)為變形態(tài)晶粒, 其中大晶粒周圍伴隨著碎晶, 由于軋制溫度處于再結(jié)晶溫度之上, 局部夾雜著少量的再結(jié)晶組織。熱軋過程中, 晶粒承受固定縱向軋制, 等軸狀的晶粒沿著軋制方向延伸, 晶粒被軋制成扁平狀。隨著軋制變形量增加, 晶粒變形程度也增大。當(dāng)軋制變形量達到70%時, 晶粒變形程度進一步加大, 出現(xiàn)明顯的拉伸狀。隨著軋制變形量逐漸增大, 拉伸變形越來越明顯, 晶粒也越來越細長, 直至變形量達到80%, RD-ND面逐漸出現(xiàn)纖維狀組織。當(dāng)變形量達到 85%, 纖維狀組織開始密集, 呈現(xiàn)細長條纖維組織狀態(tài), 纖維組織相互搭接交錯。當(dāng)軋制變形量達到 90%, 纖維狀的組織進一步密集, 部分纖維組織斷裂變短, 故表現(xiàn)出更為密集的形態(tài)且長度縮短。然而, 過度的變形量會使得縱向的晶界開裂, 不利于提升鉬靶材的內(nèi)部質(zhì)量。因此, 適當(dāng)控制變形量才能保證靶材組織最優(yōu)化。

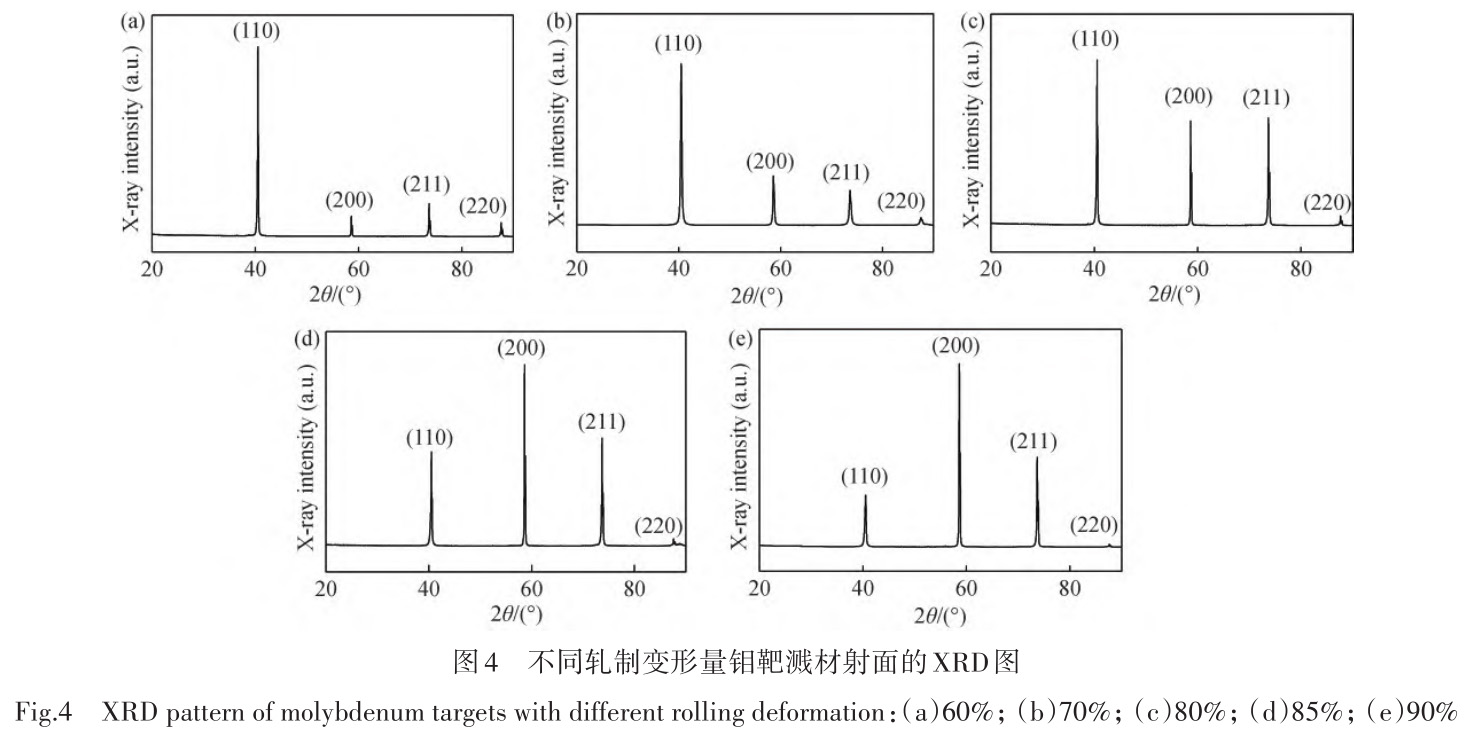

對比分析鉬靶材燒結(jié)態(tài)的XRD衍射峰和不同軋制變形量鉬靶材的濺射面XRD衍射峰(圖4), 發(fā)現(xiàn)燒結(jié)態(tài)的鉬靶材與鉬粉的峰強相似, 表現(xiàn)為隨機取向, (110)成為最強峰, 這些現(xiàn)象的最終狀態(tài)由鉬粉的結(jié)構(gòu)因子、 多重性因子、 吸收因子、 角因子所決定[11-13] 。將燒結(jié)態(tài)鉬靶材和不同軋制變形量的鉬靶材XRD衍射峰與鉬粉的衍射峰對比發(fā)現(xiàn),燒結(jié)態(tài)的鉬靶材可視為軋制變形量為0, 即為隨機取向狀態(tài), 隨著軋制變形量增加, 衍射峰強由[110]逐漸轉(zhuǎn)變?yōu)椋?00], 即在壓力軋制的作用下,由隨機取向轉(zhuǎn)變?yōu)椋?00}取向。當(dāng)軋制變形量增加至85%, 衍射峰強在[200]方向明顯增強, 增強變?yōu)橹鞣澹?軋制變形量繼續(xù)增加, 衍射峰強沒有明顯變化。因此, 軋制變形量為85%, {100}取向達到最強, 繼續(xù)增加變形量, 取向改變不明顯。

2.2 退火溫度對顯微組織的影響

鉬是一種層錯能較高的金屬, 再結(jié)晶晶核的形成主要靠相鄰亞晶粒的合并來實現(xiàn), 但再結(jié)晶晶粒的長大必須通過晶界的遷移來完成。熱處理溫度的升高, 提高了鉬原子的擴散系數(shù), 使得晶界更易遷移, 促進了晶粒長大, 導(dǎo)致組織粗化。隨著再結(jié)晶晶粒的長大, 晶粒之間會相互吞并。大的再結(jié)晶晶粒明顯長大, 小的再結(jié)晶晶粒尺寸減小并逐漸消失, 使得晶粒間的尺寸差異變大, 尺寸分布更加不均勻。單向軋制的長條形鉬靶材在再結(jié)晶退火后, 織構(gòu)取向顯現(xiàn)出其固有特征[14-16] 。

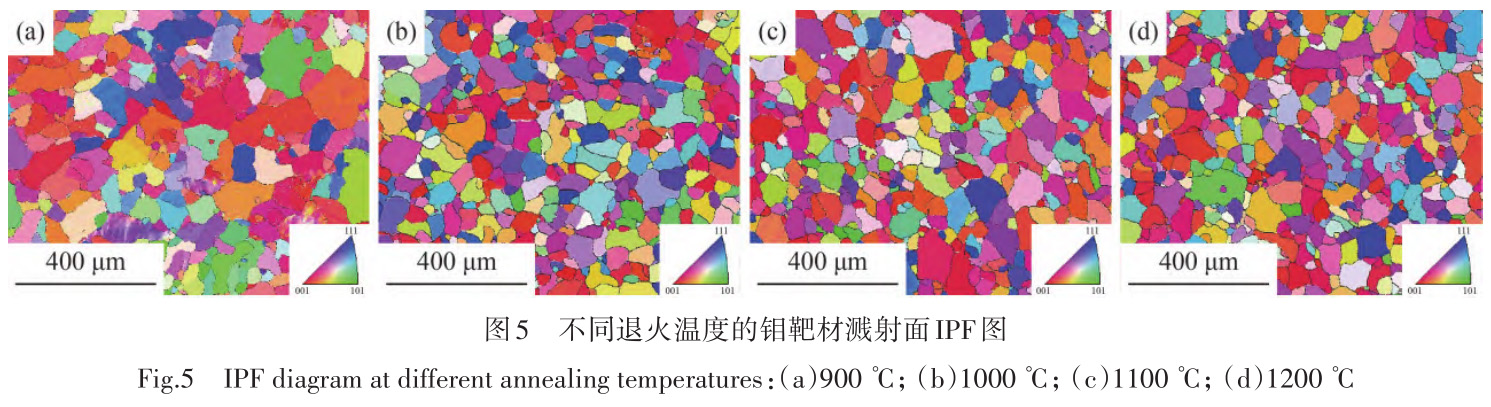

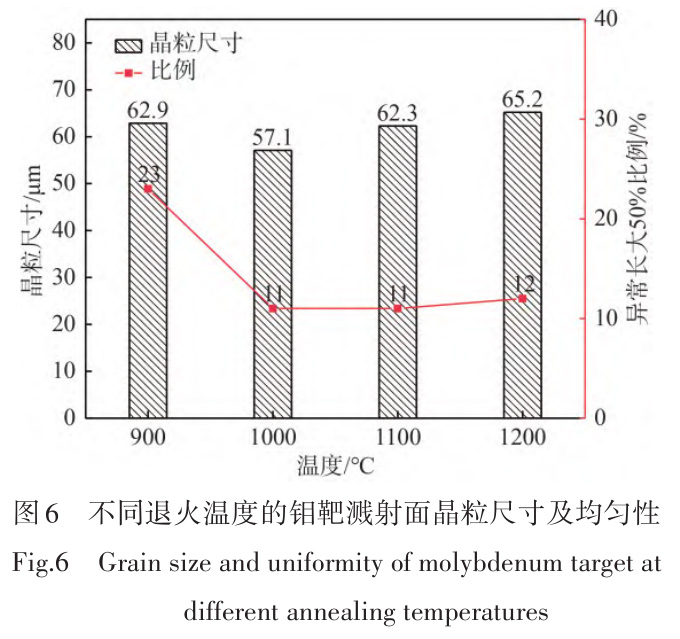

圖5為退火態(tài)鉬靶材通過EBSD獲得的濺射面IPF 組織圖, 圖 6 為根據(jù) IPF 圖統(tǒng)計的晶粒尺寸。

在 900~1200 ℃區(qū)間, 隨著退火溫度的升高, 晶粒尺寸先減小再增大, 在退火溫度1000 ℃時晶粒尺寸最小。退火溫度為900 ℃時, 濺射面晶粒從軋制變形態(tài)的晶粒逐漸開始回復(fù)再結(jié)晶, 部分晶粒保留了變形態(tài)的延展晶面, 部分晶界不明顯, 內(nèi)部夾雜了大量細小的碎晶, 平均晶粒尺寸為62.9 μm, 異常長大的晶粒占比23%, 表現(xiàn)為晶粒組織不均勻;退火溫度升高至1000 ℃時, 濺射面晶粒回復(fù)再結(jié)晶程度增加, 等軸晶的晶界明顯, 平均晶粒尺寸降低為 57.1 μm, 內(nèi)部的細小碎晶被附近晶粒吞并,異常長大的晶粒占比11%, 晶粒組織均勻; 當(dāng)退火溫度進一步升高到1100 ℃時, 濺射面晶粒回復(fù)再結(jié)晶完全后, 晶粒開始均勻長大, 等軸晶的晶界明顯, 平均晶粒尺寸增加至62.3 μm, 內(nèi)部的細小碎晶較少, 異常長大的晶粒占比 11%, 晶粒組織均勻; 當(dāng)退火溫度達到 1200 ℃時, 等軸晶的晶界更為明顯, 晶粒進一步長大, 平均晶粒尺寸增加至65.2 μm, 內(nèi)部的細小碎晶較少, 晶粒組織均勻。

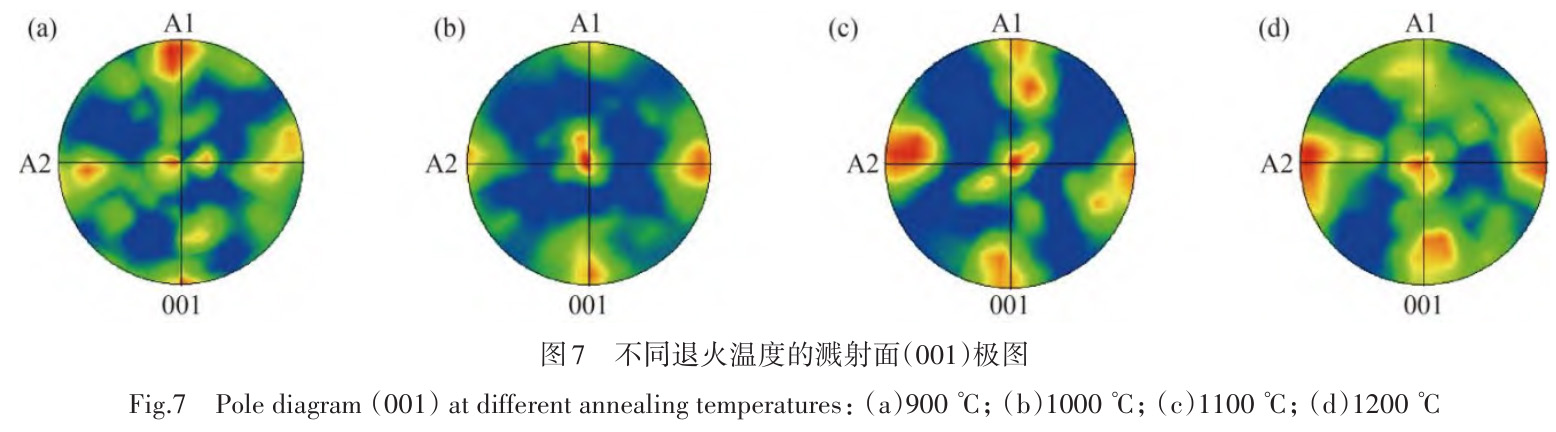

將軋制后的鉬靶材進行熱處理, 軋制態(tài)的鉬靶材內(nèi)部存在大量位錯, 退火后, 鉬靶材內(nèi)部位錯逐漸滑移甚至消失, 變形態(tài)的晶粒發(fā)生再結(jié)晶, 同時產(chǎn)生再結(jié)晶織構(gòu)。靶材濺射面上原子排列方式越一致, 其織構(gòu)越明顯, 濺射離子束轟擊到鉬靶材表面時, 濺射面上的物質(zhì)原子排布越規(guī)則, 則越有利于制備均勻一致的鉬薄膜, 因此在鉬靶材濺射面上獲得特定的晶面織構(gòu)將優(yōu)化濺射薄膜均勻性。圖5為不同退火溫度的濺射面IPF圖, 通過襯度可判斷其織構(gòu)程度, 圖中紅色為{001}面的晶粒, 綠色為{101}面的晶粒, 藍色為{111}面的晶粒, 紅色占比越高{001}面的晶粒越多, {001}織構(gòu)越強。圖7為不同退火溫度的濺射面(即{001}晶面族)極圖, 對應(yīng)立方晶系標準投影圖, 900~1200 ℃退火樣品均存在{001}織構(gòu), 而退火溫度為1000 ℃時, 信號最集中, 織構(gòu)最強, 且為{001}織構(gòu)。由于900 ℃退火低于0.4 T m , 屬于較低溫度退火, 其再結(jié)晶織構(gòu)較低, 板織構(gòu)和再結(jié)晶織構(gòu)相互交錯, 隨著退火溫度由 900 ℃升高至 1000 ℃, 在軋制態(tài)轉(zhuǎn)變回復(fù)再結(jié)晶過程后織構(gòu)更強。溫度高于 1000 ℃(0.4 T m ), 鉬靶材朝著完全再結(jié)晶轉(zhuǎn)化, 隨著溫度升高, 完全再結(jié)晶程度增加, 隨著晶粒長大,{100}織構(gòu)和{110}織構(gòu)均在減弱, 逐漸朝著{111}織構(gòu)轉(zhuǎn)變。85% 軋制變形量的鉬靶材在溫度為1000 ℃下退火, 其織構(gòu)控制強度最高, 保留了大量軋制態(tài)的織構(gòu)特征。因此,當(dāng)退火溫度為 1000 ℃時, 晶粒組織均勻且晶粒最細小, 織構(gòu)性最強。

3、 結(jié) 論

1)鉬靶材的密度隨著軋制變形量增加而遞增, 當(dāng)軋制變形量增至 75%, 鉬靶材的密度達到10.2 g/cm3 , 已逼近單質(zhì)鉬的理論密度, 不再繼續(xù)隨軋制變形量增加而增大。

2)通過金相顯微鏡和XRD衍射圖譜表征, 當(dāng)鉬靶材的軋制變形量為80%~85%時, 其晶粒尺寸最佳, 表現(xiàn)為明顯增強的{0 0 1}系列衍射峰。

3)通過一系列退火溫度對照實驗發(fā)現(xiàn), 在900~1200 ℃區(qū)間, 隨著退火溫度升高, 晶粒尺寸先減小再增大。在退火溫度 1000 ℃時, 晶粒尺寸最優(yōu)。

參考文獻:

[1] 趙寶華, 范海波, 孫院軍. TFT-LCD制造用鉬薄膜濺射及其靶材[J]. 中國鉬業(yè), 2011, 35(1): 7-11.

[2] 劉仁智, 孫院軍, 王快社, 等. Mo靶材組織對濺射薄膜形貌及性能的影響[J]. 稀有金屬材料與工程,2012, 41(9): 1559-1563.

[3] OERTEL C G, HüNSCHE I, SKROTZKI W. Plastic ani-sotropy of straight and cross rolled molybdenum plates[J]. Material Science & Engineering A, 2008,483-484: 79-83.

[4] OERTEL C G, HüNSCHE I, SKROTZKI W. Influence of cross rolling and heat treatment on texture and form?ing properties of molybdenum plates[J]. International Journal of Refractory Metals & Hard Materials, 2010,28: 722-727.

[5] 尤世武. 冷軋純鉬板的織構(gòu)研究[J].理化檢驗(物理分冊), 2000, 36(8): 342-344.

[6] 張希杰, 余斌, 劉羽飛, 等 . 軋制及退火工藝對C5100 銅帶材組織性能的影響[J]. 銅業(yè)工程, 2023(2): 114-121.

[7] CHAUDHURI A, SARKAR A, SUWAS S. Investiga?tion of stress-strain response, microstructure and texture of hot deformed pure molybdenum[J]. International Journal of Refractory Metals & Hard Materials, 2018,73: 168-182.

[8] 鄧自南, 劉競艷. LCD濺射靶材用大尺寸鉬板工藝、 組織、 織構(gòu)與性能研究[J]. 中國鉬業(yè), 2013, 37(3):36-42.

[9] 張信鈺. 金屬和合金的織構(gòu)[M]. 北京: 科學(xué)出版社,1976.

[10] 肖娟, 石志鋒, 劉佳, 等. 樣品質(zhì)量控制對X射線衍射測量結(jié)果的影響[J]. 應(yīng)用化學(xué), 2023, 40(5):720-729.

[11] 姬耀鑫, 吳壯志, 王德志. 單向軋制純鉬板退火織構(gòu)及其各向異性的研究[J]. 中國鉬業(yè), 2020, 44(1):37-41.

[12] 王友康. 同步輻射X射線衍射深度應(yīng)力表征方法及應(yīng)用研究[D]. 北京: 北京科技大學(xué), 2023.

[13] 毛晶, 郭倩穎, 馬利利, 等. 原位變溫X射線衍射測試技術(shù)及其影響因素[J]. 分析測試技術(shù)與儀器,2023, 29(1): 111-116.

[14] 陳巖, 胡斐斐, 劉昆, 等. C5240銅合金加工過程的組織演變與力學(xué)性能[J]. 銅業(yè)工程, 2021(6): 1-5.

[15] 張國君, 馬杰, 安耿, 等. 熱處理溫度對鉬靶材微觀組織和性能的影響[J]. 中國鉬業(yè), 2014, 38(5): 47-50,54.

[16] 陳文靜, 胡平, 邢海瑞, 等.熱處理工藝對鉬金屬板材組織和性能影響的研究進展[J]. 材料導(dǎo)報, 2021,35(3): 3141-3151.

相關(guān)鏈接