引言

近年來,采用微米級發(fā)光二極管 (mini light emitting diode,Mini-LED) 顯示技術(shù)的產(chǎn)品逐漸普及,其產(chǎn)品主要應(yīng)用于中大型屏幕的拼接顯示場景,主要分為背光式和直顯式產(chǎn)品兩類,其中直顯式產(chǎn)品通過將微型化顯示芯片直接封裝于顯示基板,形成超高密度像素陣列以實現(xiàn)畫面呈現(xiàn)。根據(jù)近年公開的技術(shù)資料,行業(yè)主流技術(shù)路線多以印制電路板 (printed circuit board,PCB) 作為基板載體,但受限于 PCB 的材料特性、制程工藝等,其顯示效果存在明顯不足,尤其是拼接顯示時的邊框?qū)挾群鸵曈X一致性較差,難以滿足近距離、高畫質(zhì)的觀看要求。因此,開發(fā)一種無拼接邊框、支持高畫質(zhì)近距離觀看的顯示產(chǎn)品至關(guān)重要。相對于 PCB 基板,玻璃基板具有更高的工藝精度、更好的黑化效果及對比度和平整度。因此,本研究以玻璃基板替代傳統(tǒng) PCB 基板,擬開發(fā)一套玻璃基多層金屬膜制備技術(shù),通過對基板玻璃進行加工,使驅(qū)動面板的線路沿玻璃側(cè)邊沉積,從而實現(xiàn)屏幕無縫拼接,以期推動大尺寸屏幕在顯示效果、近距離觀看體驗等方面的跨越式提升。

1、 Mini-LED 技術(shù)原理

1.1 Mini-LED 顯示屏簡介

Mini-LED 顯示技術(shù)作為一種新型顯示技術(shù),采用 50~200μm 的小型化 LED 芯片,通過縮小相鄰像素點距離、精確控制每個 LED 的色彩與亮度,實現(xiàn)高對比度和高動態(tài)范圍的顯示畫質(zhì) [1]。主要分為直顯式產(chǎn)品和液晶顯示背光用產(chǎn)品兩類,目前已廣泛應(yīng)用于電視、筆記本電腦、戶外大屏、安防應(yīng)急指揮中心、虛擬現(xiàn)實和增強現(xiàn)實等領(lǐng)域,極大地提升了設(shè)備的顯示效果與用戶體驗。Mini-LED 顯示的主要技術(shù)優(yōu)勢在于可實現(xiàn)極高的對比度,使畫面更為生動;可實現(xiàn)更精細的局部調(diào)光,提升畫面亮度和暗度表現(xiàn),進而呈現(xiàn)出更為真實的畫面效果 [2-3]。另外,Mini-LED 顯示具有極高的亮度,即使在陽光直射的環(huán)境下,依然可以呈現(xiàn)清晰的畫面。而且,Mini-LED 顯示具有較低的能耗和較長的使用壽命,不易出現(xiàn)燒屏、殘影等問題,極大地降低了設(shè)備維護成本。

其中,Mini-LED 直顯式產(chǎn)品通過將微型化 RGB 顯示芯片直接封裝于基板,形成超高密度像素陣列以實現(xiàn)畫面呈現(xiàn),可滿足任意大小的無縫拼接以及高品質(zhì)、近距離、超大尺寸的顯示需求。隨著像素間距的不斷縮小,像素密度將不斷增加,這對 PCB 基板的加工精度提出了極高要求。在此趨勢下,基于 PCB 基板的 Mini-LED 產(chǎn)品逐漸失去優(yōu)勢,其極小線寬的技術(shù)要求使得生產(chǎn)難度陡增。在中型尺寸高畫質(zhì)顯示面板領(lǐng)域,基于玻璃基板的 Mini-LED 產(chǎn)品成為更理想的選擇,其不僅具備優(yōu)異的導(dǎo)熱性能,還具有出色的熱穩(wěn)定性和極小的形變量,同時能保證基板的高度平整性。特別值得注意的是,在玻璃基底無縫拼接式 Mini-LED 產(chǎn)品開發(fā)中,為實現(xiàn)極窄無縫顯示效果,需要將驅(qū)動 IC 和控制單元全部設(shè)計在基板背面,這種特殊結(jié)構(gòu)使得如何通過產(chǎn)品和工藝設(shè)計實現(xiàn)驅(qū)動單元與發(fā)光單元的有效連接成為核心技術(shù)難題。

1.2 玻璃基 Mini-LED 顯示技術(shù)

1.2.1 側(cè)邊工藝對比

為實現(xiàn)正面發(fā)光單元和背面驅(qū)動單元的有效連接,常規(guī)的工藝技術(shù)路線包括柔性 PCB (flexible PCB,FPCB) 綁定技術(shù)、挖孔刻蝕技術(shù)和傳統(tǒng)平面磁控濺射鍍膜技術(shù)等。然而,這些技術(shù)均存在各自的應(yīng)用局限性。例如,F(xiàn)PCB 綁定技術(shù)需將電路板在顯示屏幕正面綁定后再彎折至背面進行驅(qū)動連接,這勢必會造成顯示屏幕的黑邊框?qū)挾仍黾樱煌诳纂婂兂练e金屬技術(shù)面臨玻璃基材挖孔效率低下且平面磁控濺射設(shè)備難以實現(xiàn)深孔臺階覆蓋等技術(shù)瓶頸,無法滿足大規(guī)模高效生產(chǎn)需求。因此,針對玻璃基材的極窄邊框顯示產(chǎn)品線路制備問題,亟須開發(fā)新型制備工藝技術(shù)。本研究提出的 3D 磁控濺射設(shè)備與工藝可有效解決上述瓶頸問題,為玻璃基底 Mini-LED 顯示屏幕實現(xiàn)極窄邊框設(shè)計路線提供創(chuàng)新解決方案。該技術(shù)主要應(yīng)用于驅(qū)動和通信金屬線路的沉積制備,可實現(xiàn)屏幕側(cè)面連接線路的高效制備,不僅能夠達到無縫拼接的顯示效果,而且更具備產(chǎn)業(yè)化大規(guī)模應(yīng)用潛力。

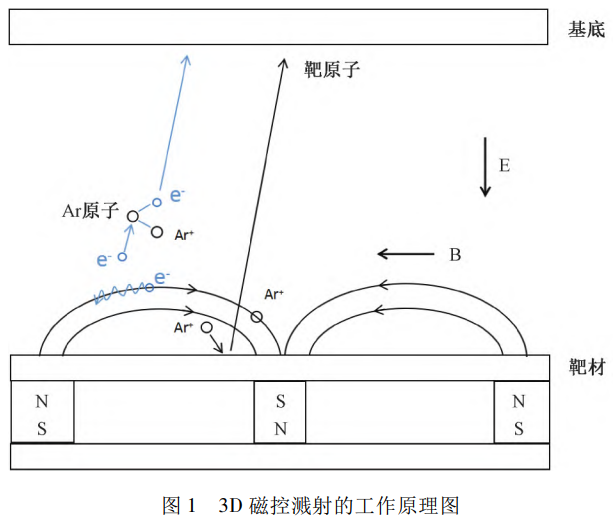

1.2.2 3D 磁控濺射技術(shù)原理

3D 磁控濺射鍍膜技術(shù)是物理氣相沉積 (physical vapor deposition,PVD) 技術(shù)的一種,PVD 是在真空條件下,通過材料源表面的氣化 (形成氣體原子、分子或部分電離成離子) 過程,基于低壓氣體和等離子體作用,在基體表面沉積功能性薄膜的技術(shù) [4]。其基本工藝過程可概括為 3 個關(guān)鍵階段:其一,通過蒸發(fā)、升華或濺射等過程使粒子從原材料中脫離;其二,粒子間發(fā)生碰撞,產(chǎn)生離化或復(fù)合等反應(yīng)并傳輸至基底層;其三,粒子在基片表面凝結(jié)、成核、生長和成膜。在實際濺射工藝中,通常利用電場加速的正離子轟擊靶電極 (陰極), 誘導(dǎo)其原子發(fā)生濺射。該過程依賴于氣體的輝光放電現(xiàn)象。濺射方法種類較多,具有高速、低溫、低損傷 [5] 等顯著優(yōu)勢。

如圖 1 所示,3D 磁控濺射系統(tǒng)的核心特征在于:在靶材背面施加相互垂直的電磁場 (靶材為陰極,基底為陽極), 垂直于電場方向分布的磁力線將電子約束在靶材表面附近做螺旋進動位移,可有效延長其在等離子體中的運動軌跡和路徑,提高電子與氬氣分子的碰撞概率。同時,受正交電磁場束縛的電子只能在其能量耗盡時湮沒在襯底上,在電場 E 的作用下,電子與氬原子碰撞并發(fā)生電離,產(chǎn)生 Ar + 和新電子。新電子飛向襯底,Ar + 在電場作用下加速飛向陰極靶材,高速轟擊靶材,引生濺射現(xiàn)象。靶材原子產(chǎn)生的二次電子沿 E×B 方向漂移。經(jīng)多次碰撞后,二次電子能量下降,逐漸遠離靶表面,最終沉積在襯底上 [6-8]。上述反應(yīng)原理使得磁控濺射具有低溫、高速的顯著優(yōu)勢,同時電子對玻璃基底的轟擊能量小,可減少基底損傷,避免基底溫升過高,降低薄膜污染的可能性 [9]。

2、 側(cè)邊金屬線路工藝設(shè)計與制作

2.1 設(shè)備硬件設(shè)施布局與相關(guān)性能指標(biāo)

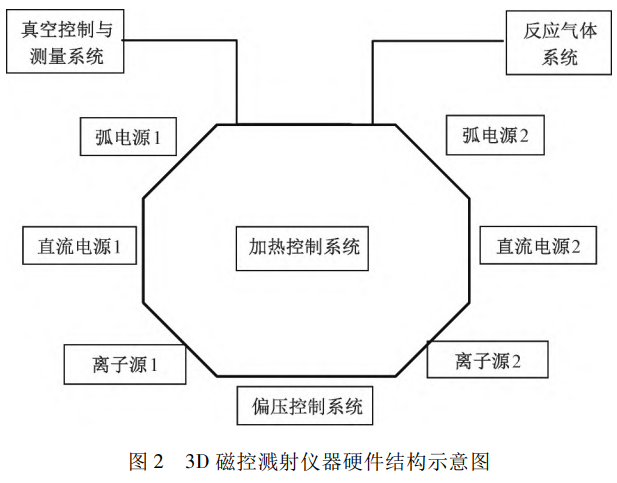

根據(jù)玻璃基 Mini-LED 顯示器件的應(yīng)用場景需求,本研究設(shè)計出可 3D 沉積 Mini-LED 側(cè)面金屬線路的專用設(shè)備,進行側(cè)邊線路的 PVD 鍍制銅金屬薄膜,實現(xiàn)正面顯示像素與背面控制單元的回路連接,設(shè)備型號為 POWERTECH SP-0606SI 型,設(shè)備的硬件結(jié)構(gòu)示意圖如圖 2 所示,主要包括真空腔室和泵組系統(tǒng)、測量系統(tǒng)、2 套離子電源、2 套直流電源、2 套高壓電弧電源、1 套偏壓控制系統(tǒng)、反應(yīng)氣體回路等 [10]。

設(shè)備相關(guān)性能參數(shù)如下:腔室真空系統(tǒng)真空能力為 5×10-5~Pa; 反應(yīng)氣體流量系統(tǒng)型號為 Area FC-R7700, 量程 0.6~300 L/H; 離子電源型號為 SP-485 系列,輸出最大電壓為 DC 1600 V, 輸出最大功率為 5 kW; 弧電源型號為 SP-3A150, 工作電壓為 16~30 V 最大輸出電流≤150 A; 直流電源型號為 AE-PNCL12k, 最大輸出功率為 12 kW, 工作設(shè)定電壓為 800 V。

工藝設(shè)施特殊要求如下:實施鍍膜工藝時,樣品需放置在腔室中心可旋轉(zhuǎn)的偏壓轉(zhuǎn)架上,保證導(dǎo)電良好,各靶材依次環(huán)繞腔室分布,當(dāng)對應(yīng)的靶材開始工作時,樣品鍍膜區(qū)域可定向旋轉(zhuǎn)到靶材正對面位置;直流電源 1 連接直流銅靶材,直流電源 2 連接鈦靶材,這 2 套靶材設(shè)計有可移動式電機,可以根據(jù)樣品在腔室中旋轉(zhuǎn)角度進行前后移動,調(diào)節(jié)靶基距離,以實現(xiàn)更高的鍍膜精度和正背面更好的臺階覆蓋性。基于該設(shè)備可針對性地在 Mini-LED 顯示屏幕的側(cè)面鍍制驅(qū)動和通信線路,實現(xiàn)正面 - 側(cè)面 - 背面的線路連接和導(dǎo)通,最大程度縮小顯示屏幕邊框,極大提高屏占比。

2.2 工藝條件設(shè)計與樣品制作

設(shè)計好設(shè)備硬件設(shè)施后,根據(jù) Mini-LED 電路系統(tǒng)選擇金屬線路的材質(zhì),側(cè)邊線路對導(dǎo)電性要求較高,要求阻抗 < 35 mΩ, 故使用金屬銅而非金屬鋁進行導(dǎo)電連接,但是由于金屬銅的防腐蝕能力較差,其表面需覆蓋抗腐蝕性能優(yōu)異的保護金屬,而金屬鈦具有優(yōu)異的抗腐蝕能力,因此整個側(cè)邊線路選用金屬銅和金屬鈦進行鍍制,以實現(xiàn)導(dǎo)電性與防腐蝕性的平衡。

為驗證工藝可行性,在設(shè)備調(diào)試完成后,選用預(yù)置電路布線的玻璃基板進行藝參數(shù)優(yōu)化實驗,具體實驗設(shè)計如表 1 所示。第 1 組樣品在玻璃基底上分別鍍純銅膜層 (樣品 1-1)、純鈦膜層 (樣品 1-2); 第 2 組樣品在玻璃基底上鍍鈦 + 銅膜層 (樣品 2-1); 第 3 組樣品在玻璃基底上分別鍍鈦 + 鈦銅合金 + 銅 (樣品 3-1)、鈦 + 鈦銅合金 + 銅 + 銅鈦合金 + 鈦 (樣品 3-2)、在玻璃基板上鍍弧靶鈦 + 鈦 + 鈦銅合金 + 銅 + 銅鈦合金 + 鈦 (樣品 3-3)[11]。

表 1 工藝與膜層結(jié)構(gòu)設(shè)計

| 樣品編號 | 直流銅靶 | 直流鈦靶 | 弧鈦靶 | 離子源 | 偏壓 | 膜層 | 樣品數(shù)量 / 片 |

| 1-1 | 1 | 0 | 0 | 開 | 開 | 純銅 | 10 |

| 1-2 | 0 | 1 | 0 | 開 | 開 | 純鈦 | 10 |

| 2-1 | 2 | 1 | 0 | 開 | 開 | 鈦 + 銅 | 10 |

| 3-1 | 2、3 | 1、2 | 0 | 開 | 開 | 鈦 + 鈦銅合金 + 銅 | 10 |

| 3-2 | 2、3、4 | 1、2、4、5 | 0 | 開 | 開 | 鈦 + 鈦銅合金 + 銅 + 銅鈦合金 + 鈦 | 10 |

| 3-3 | 3、4、5 | 2、3、5、6 | 1 | 開 | 開 | 弧靶鈦 + 鈦 + 鈦銅合金 + 銅 + 銅鈦合金 + 鈦 | 20 |

注:數(shù)字表示鍍制工藝順序。

3 、黏附力測試結(jié)果與分析

3.1 黏附力測試標(biāo)準(zhǔn)與結(jié)果分析

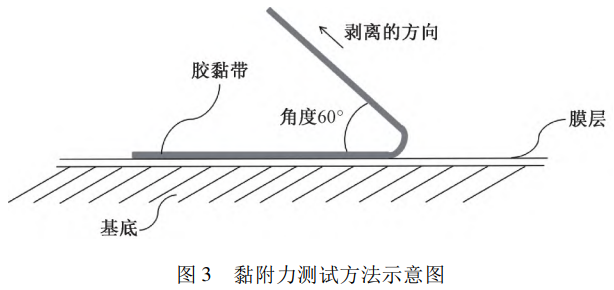

樣品制備完成后,采用統(tǒng)一制式的 3M-2214 型膠黏帶進行黏附力測試,測試方法如圖 3 所示。

具體測試方法:將膠黏帶放在樣品膜層中心,用手指將膠黏帶與膜層接觸部位壓平,膠黏帶超出接觸部位 10 mm。為確保膠黏帶與膜層接觸良好,用手指尖輕壓膠黏帶,保證膠黏帶與膜層全面接觸。在貼上膠黏帶 1 min 內(nèi),拿住膠帶懸空的一端,以接近 60° 的角度,在 0.5~1 s 內(nèi)勻速撕開膠黏帶。測試完成后使用基恩士超景深顯微鏡 VHX-7000 進行高倍率成像,觀察樣品黏附力情況,并記錄正 - 背 - 側(cè)面的金屬膜層脫落面積比例。參考《色漆和清漆劃格實驗》(GB/T 9286-2021) 等相關(guān)標(biāo)準(zhǔn)制定測試標(biāo)準(zhǔn):A 級,沒有任何剝離,黏附力極好;B 級,只有微量剝離,脫落比例 < 5%, 黏附力良好;C 級,部分剝離,脫落比例 5%~15%, 黏附力一般;D 級,大部分剝離,脫落比例 15%~35%, 黏附力較差;E 級,嚴(yán)重剝離,脫落比例 35%~65%, 黏附力差;F 級,完全剝離或脫落比例 > 65%, 黏附力非常差。測試結(jié)果如表 2 所示。

表 2 黏附力測試結(jié)果

| 樣品編號 | 脫落面積占比 | 脫落情況分級 | 黏附力性能描述 |

| 1-1 | 8 片 > 65% 2 片≈50% | F | 局部大量脫落,黏附力很差 |

| 1-2 | 7 片≈0 3 片 < 5% | A | 無脫落,黏附力極好 |

| 2-1 | 銅層脫落:5 片≈35% 5 片≈20% | D | 分層脫落,銅層黏附力較差 |

| 3-1 | 10 片 < 5% | B | 極少脫落,黏附力良好 |

| 3-2 | 10 片 < 5% | B | 極少脫落,黏附力良好 |

| 3-3 | 抽檢 10 片 < 5% | B | 極少脫落,黏附力良好 |

3.2 結(jié)果與分析

首先,對比樣品 1-1 與樣品 1-2 黏附力測試結(jié)果可知,純銅膜層與玻璃基底結(jié)合能力要弱于純鈦膜層。究其原因,一方面,可能是由于玻璃表面粗糙度低,金屬膜層沉積結(jié)合困難,另一方面,銅的熱膨脹系數(shù)為 17×10-6 K-1, 鈦的熱膨脹系數(shù)為 7.6×10-6 K-1, 而玻璃的熱膨脹系數(shù)為 3×10-6 K-1, 銅與玻璃的熱膨脹系數(shù)差異更大,在高溫鍍膜回溫后可能導(dǎo)致內(nèi)應(yīng)力產(chǎn)生,造成銅膜層脫落更加嚴(yán)重。此外,金屬銅的抗腐蝕性能力遠弱于金屬鈦,即使銅膜層的黏附力得到提升,也不建議直接使用銅膜層與玻璃基底進行接觸,因為銅層更易被玻璃基底析出的雜質(zhì)元素侵蝕,導(dǎo)致通信線路失效,因此將鈦作為底層膜與玻璃基底結(jié)合更能確保線路的可靠性。

其次,分析樣品 2-1 黏附力測試結(jié)果可知,鈦層和銅層之間的結(jié)合面黏附力較差,出現(xiàn)銅鈦分層脫落的現(xiàn)象,分析其原因,將鈦作為結(jié)合層置于中間時,銅與鈦的結(jié)合力優(yōu)于銅與玻璃基底的結(jié)合力,這是由于銅和鈦同為金屬晶體,界面結(jié)合相對容易,但是由于濺射工藝順序設(shè)置為鈦和銅分別沉積,導(dǎo)致兩層膜的微觀分界面明顯,屬于簡單機械結(jié)合,再加上銅的延展性較好,易發(fā)生拉伸形變,從而導(dǎo)致一定比例的剝離脫落。為提升金屬鈦和金屬銅的界面結(jié)合力,調(diào)整磁控濺射鍍膜工藝,引入樣品 3-1 的銅鈦合金層作為金屬間過渡層,以改善金屬界面分層脫落的問題。事實上,樣品 3-1 的 "鈦 + 鈦銅合金 + 銅" 多層復(fù)合膜的黏附力測試結(jié)果也顯示,銅層的脫落情況得到明顯改善,膜層與基底、各膜層之間的結(jié)合力均良好,未出現(xiàn)大量脫落的現(xiàn)象,這一創(chuàng)新性的膜層工藝設(shè)計極大地提高了膜層的黏附力。這是由于同時鍍制銅和鈦時,在成核過程中,銅鈦金屬交織生長,且有一定概率形成銅鈦固溶合金,界面結(jié)合力更加牢固,界面內(nèi)膜層黏附力得以改善 [11]。另外,考慮到金屬鈦的抗腐蝕性能力優(yōu)異,且其氧化物結(jié)構(gòu)比較致密,能夠隔絕水分、氧等環(huán)境雜質(zhì)對通信線路的侵蝕,為更好地對表層金屬銅層進行防護,本研究又設(shè)計了樣品 3-2"鈦 + 鈦銅合金 + 銅 + 銅鈦合金 + 鈦" 的多層復(fù)合膜結(jié)構(gòu),進一步提升金屬線路的綜合抗腐蝕能力,黏附力測試結(jié)果顯示,樣品 3-2 展現(xiàn)出良好的黏附力特性。

最后,為進一步提升黏附力,在前述工藝基礎(chǔ)上,添加了高壓弧靶鈦金屬作為成核引導(dǎo)工序,根據(jù)磁控濺射儀器的工作特點,弧光放電產(chǎn)生的瞬時熔融高溫使得金屬鈦的晶粒以極高的動能在玻璃表面沉積,這進一步鞏固了底層膜層與基板的結(jié)合力,而且臺階覆蓋度能夠得到進一步優(yōu)化,對后續(xù)增加功能膜層厚度有極大幫助。黏附力測試結(jié)果顯示,樣品 3-3 黏附力特性良好。特別的,為進一步驗證黏附力測試結(jié)論,基于上述工藝條件進行了大批量樣品測試與試生產(chǎn),黏附力特性均表現(xiàn)良好。

4 、結(jié)語

本研究通過 3D 磁控濺射法設(shè)計制備了不同膜層結(jié)構(gòu)的薄膜器件,通過黏附力測試篩選出最佳的膜層結(jié)構(gòu),為玻璃基 Mini-LED 顯示屏幕的側(cè)邊線路鍍制提供了創(chuàng)新性解決方案,其創(chuàng)新性主要在于多層膜工藝方案、設(shè)備開發(fā)、設(shè)備與工藝步驟相配合的技術(shù)要求等均屬于首次應(yīng)用,并且具備批量生產(chǎn)和大規(guī)模應(yīng)用的可能性。但是,該 3D 磁控濺射工藝中涉及的膜層黏附力和通信線路導(dǎo)電性能、抗腐蝕性能等還可做進一步優(yōu)化,以提升產(chǎn)品的可靠性。另外,此技術(shù)可為硅基光電器件和柔性有機 LED 發(fā)光器件等的工藝探索提供一定的參考。

【參考文獻】

[1] 馮艷麗,黃衛(wèi)東,鄺國烽,等.Mini-LED 背光液晶顯示器光暈測量方法 [J]. 信息技術(shù)與標(biāo)準(zhǔn)化,2023 (11):20-24.

[2] 郭黎明,朋朝明,陳偉雄,等.MiniLED 電視背光技術(shù)淺析與顯示標(biāo)準(zhǔn)介紹 [J]. 電子產(chǎn)品世界,2022,29 (5):24-30.

[3] 盧振威,湯暉,林志杭,等。針對 MiniLED 芯片載板的圖像清晰度評價函數(shù)設(shè)計 [J]. 機械工程與自動化,2023 (6):89-90;93.

[4] 胡敏。磁控濺射 Ti/TiN 多層薄膜制備及其性能研究 [D]. 南昌:南昌大學(xué),2010.

[5] 高鵬飛。磁控濺射法制備 ITO 薄膜及其光電性能研究 [D]. 北京:北京交通大學(xué),2014.

[6] 易旭陽,李繼文,劉偉,等。基底偏壓對磁控濺射沉積 MoSi2 薄膜結(jié)構(gòu)及力學(xué)性能的影響 [J]. 河南科技大學(xué)學(xué)報 (自然科學(xué)版),2020,41 (5):1-7;12;3.

[7] 羅蓉蓉,但敏,李鵬遠,等。脈沖偏壓對磁控濺射 MoS2 固體潤滑涂層性能影響 [J]. 真空科學(xué)與技術(shù)學(xué)報,2018,38 (3):208-213.

[8] 范迪,雷浩,宮駿,等。正交電磁場離子源及其在 PVD 法制備硬質(zhì)涂層中的應(yīng)用 [J]. 真空,2014,51 (4):48-52.

[9] 霍秋紅,張翔,王昆侖,等。脈沖偏壓占空比對磁控濺射制備 ITO 薄膜光電性能的影響 [J]. 科技智囊,2020 (8):50-53.

[10] 薛瑩潔,陳海峰。磁控濺射鍍膜中鈦靶冷卻系統(tǒng)的仿真與優(yōu)化 [J]. 鈦工業(yè)進展,2017,34 (2):38-44.

[11] 侯麗媛。雙靶共沉積鍍制復(fù)合膜的成分均勻性研究 [D]. 沈陽:東北大學(xué),2010.與液壓,2022,50 (20):70-77.

相關(guān)鏈接