氧化鈦是一種重要的光電材料,具有優(yōu)異的化學(xué)穩(wěn)定性、光催化性能以及光電轉(zhuǎn)換效率,受到了廣大研究者的關(guān)注。磁控濺射技術(shù)通過控制濺射過程中的磁場(chǎng)和電場(chǎng),實(shí)現(xiàn)對(duì)濺射粒子能量、方向和沉積速率的精確調(diào)控 [1]。這種技術(shù)制備的氧化鈦薄膜具有結(jié)構(gòu)致密、均勻性好、與基底結(jié)合力強(qiáng)等優(yōu)點(diǎn)。改變?yōu)R射參數(shù)和沉積條件,還可以實(shí)現(xiàn)對(duì)氧化鈦薄膜成分、結(jié)構(gòu)和性能的精確調(diào)控,滿足不同領(lǐng)域的應(yīng)用需求。光電性能是氧化鈦薄膜的重要性能,通過磁控濺射技術(shù)制備的氧化鈦薄膜,其光電性能受到多種因素的影響。因此,深入研究這些因素對(duì)氧化鈦薄膜光電性能的影響機(jī)制,對(duì)于優(yōu)化薄膜制備工藝、提高薄膜光電性能具有重要意義。

1、制備磁控濺射氧化鈦薄膜

1.1 主要材料

利用磁控濺射技術(shù)制備氧化鈦薄膜的主要材料有:1) 靶材。采用 TiO?靶和 Ti 靶作為主要的濺射源。TiO?靶材選擇特定直徑、厚度的圓靶,靶材的純度應(yīng)達(dá)到 99.9% 以上,以確保薄膜的質(zhì)量和性能達(dá)到最佳狀態(tài);Ti 靶的尺寸可以根據(jù)設(shè)備需求進(jìn)行選擇,本文選擇 100mm、特定厚度的規(guī)格,Ti 靶的純度要求達(dá)到 99.9% 以上,以保證濺射出的原子純凈無污染。2) 濺射氣體。本文采用 Ar (純度 99.99%) 作為濺射氣體,N?(特定純度) 和 O?(純度 99.99%) 作為反應(yīng)氣體。濺射室內(nèi)的壓力通常維持在 0.1~1Pa,這樣的低真空環(huán)境有助于形成高質(zhì)量的薄膜。當(dāng)使用 Ti 靶進(jìn)行濺射時(shí),氧氣的流量根據(jù)所需的氧化程度來調(diào)整。一般來說,氧氣的流量控制在 1~20mL/min (標(biāo)況下)。過多的氧氣可能會(huì)導(dǎo)致薄膜的導(dǎo)電性下降,而氧氣不充分則可能無法完全氧化 Ti [2]。3) 化學(xué)藥品。丙酮、無水乙醇、異丙醇 (均為分析純) 作為實(shí)驗(yàn)材料。選擇靶材和嚴(yán)格控制濺射氣體的流量和壓力,可以制備出具有良好光電性能的氧化鈦薄膜,為光電器件、太陽(yáng)能電池等領(lǐng)域的應(yīng)用提供重要的材料。

1.2 主要設(shè)備及儀器

在磁控濺射制備氧化鈦薄膜的過程中,采用一系列高性能的設(shè)備及儀器,以確保實(shí)驗(yàn)的精確性和可靠性。表 1 為實(shí)驗(yàn)主要儀器設(shè)備。

表 1 實(shí)驗(yàn)主要儀器設(shè)備 實(shí)驗(yàn)主要儀器設(shè)備

| 儀器名稱 | 型號(hào) | 生產(chǎn)廠家 |

| 磁控濺射機(jī) | MS-500 | 中國(guó)科學(xué)院沈陽(yáng)科學(xué)儀器股份有限公司 |

| 真空泵 | BVP-100 | 北京北方真空技術(shù)有限公司 |

| 高純度氬氣源 | 純度 99.999% | 河北新奧氣體有限公司 |

| 高純度氧氣源 | 純度 99.999% | 河北新奧氣體有限公司 |

| 靶材安裝架 | JY-TZ01 | 北京金研材料科技有限公司 |

| 薄膜厚度測(cè)量?jī)x | SE-700 | 日本精工株式會(huì)社 |

| X 射線衍射儀 | D8 ADVANCE | 德國(guó)布魯克公司 |

| 原子力顯微鏡 | Dimension Icon | 美國(guó)布魯克公司 |

磁控濺射機(jī)是制備薄膜的核心設(shè)備。MS-500 型磁控濺射裝置為垂直式結(jié)構(gòu),在高真空條件下,可保證鍍膜的純度及穩(wěn)定性。該裝置由磁控濺射腔、磁控濺射靶、直流電源、射頻電源和濺射室等組成,能夠?qū)崿F(xiàn)多種濺射模式,滿足不同薄膜制備需求,無論是單層薄膜還是多層薄膜,都能實(shí)現(xiàn)納米級(jí)的制備精度 [3]。此外,MS-500 型磁控濺射機(jī)還具備高度的自動(dòng)化和智能化特點(diǎn)。通過精確的控制系統(tǒng)和智能監(jiān)測(cè)系統(tǒng),能夠?qū)崟r(shí)監(jiān)控薄膜制備過程,自動(dòng)調(diào)整參數(shù),確保薄膜的質(zhì)量和穩(wěn)定性。

1.3 制備方法

1.3.1 基底的準(zhǔn)備

用磁控濺射法生產(chǎn)二氧化鈦膜時(shí),基片的選用和制作是關(guān)鍵環(huán)節(jié)。本文采用北京中鏡科儀科技股份有限公司研制的 5mm×10mm 單晶硅基片,將其切成 5mm×5mm 的薄片。基底的潔凈度直接關(guān)系到膜與基底之間的粘接能力,若基板上有污物,在鍍膜時(shí)會(huì)發(fā)生剝離,降低鍍膜的品質(zhì)及使用性能。制訂一套嚴(yán)格的基板清洗工藝:用丙酮浸泡硅片及玻片,并用超聲波沖洗 10min,使晶片及玻片上的油污及有機(jī)雜質(zhì)全部清除 [4];移除基片,把它浸泡在酒精中,進(jìn)行持續(xù) 10min 的超聲波洗滌,進(jìn)一步清除表面和除去殘留的丙酮;用氮?dú)獯蹈梢r底,確保表面無殘留液體后,將其裝入樣品臺(tái)。

1.3.2 濺射沉積

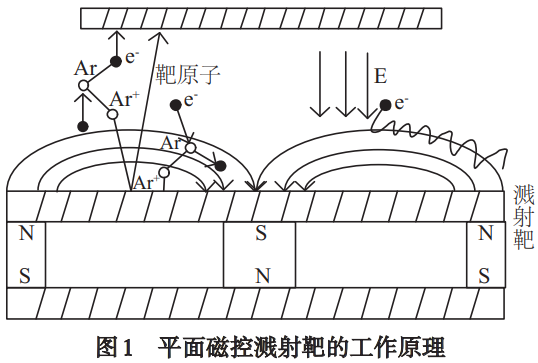

本文采用磁控濺射法制備薄膜,平面磁控濺射靶的工作原理如圖 1 所示。

準(zhǔn)備工作:1) 啟動(dòng)總電源和顯示屏,打開鍍膜室的放氣閥,為接下來的操作準(zhǔn)備適宜的環(huán)境;將所需的靶材精確安裝到指定位置,將基片穩(wěn)妥地放入基片架中。確定所有閥門均已緊密關(guān)閉后,關(guān)閉放氣閥和鍍膜室門,以確保鍍膜室的密封性 [5]。

濺射沉積:1) 開啟機(jī)械泵和旁抽閥,同時(shí)啟動(dòng)真空計(jì)電源,逐漸降低鍍膜室內(nèi)的壓力,直至鍍膜室壓力降至 2.0Pa 以下,關(guān)閉旁抽閥,開啟前級(jí)閥,等待大約 10~20s 后,打開分子泵電源;2) 旋轉(zhuǎn)打開閘板閥,啟動(dòng)分子泵,繼續(xù)抽真空,直至真空度≥2×10??Pa,通入實(shí)驗(yàn)所需的氣體,并根據(jù)實(shí)驗(yàn)方案設(shè)置各步驟的加熱溫度及時(shí)間。待加熱溫度達(dá)到預(yù)定目標(biāo)后,調(diào)整閘板閥,使腔內(nèi)氣壓穩(wěn)定在 2.0~3.0Pa;3) 打開射頻電源開關(guān),設(shè)定濺射功率,啟動(dòng)濺射過程,此時(shí),靶材開始起輝,進(jìn)行時(shí)長(zhǎng)為 10~20min 的預(yù)濺射,清潔靶材表面,去除可能存在的污染物;4) 預(yù)濺射結(jié)束后,調(diào)整氣壓至適宜的濺射氣壓,將襯底移至靶材上方,靶材表面的材料通過濺射沉積在基板表面,從而得到需要的膜層;5) 濺射鍍膜完成后,在原氣體氛圍下進(jìn)行原位退火處理,以促進(jìn)薄膜的結(jié)晶和性能優(yōu)化,待腔體自然冷卻至室溫后,取出樣品并關(guān)閉設(shè)備,濺射沉積實(shí)驗(yàn)結(jié)束。

2、影響磁控濺射氧化鈦薄膜光電性能的因素

2.1 靶功率

在不同的靶材能量下,薄膜透過率與膜層的厚度、致密性及表面粗糙度等因素相關(guān)。準(zhǔn)備不同功率的靶材,設(shè)定靶功率分別為 50,100,150,200W。將不同功率的靶材安裝到濺射槍上,確保靶材與襯底之間的距離適當(dāng),關(guān)閉鍍膜室,啟動(dòng)真空泵,將鍍膜室內(nèi)的氣壓降至所需真空度。

光學(xué)帶隙是描述材料電子結(jié)構(gòu)的重要參數(shù),能夠反映材料的光電性能。使用紫外 - 可見分光光度計(jì)對(duì)制備的薄膜樣品進(jìn)行透射率測(cè)試,記錄不同波長(zhǎng)下的透射率數(shù)據(jù)。根據(jù)透射率數(shù)據(jù),利用 Tauc Plot 法計(jì)算薄膜的光學(xué)帶隙。采用阿基米德排水法,將薄膜樣品置于特定液體中,通過測(cè)量樣品排開液體的體積變化測(cè)量薄膜的實(shí)際密度,然后與同材質(zhì)理論致密薄膜的密度進(jìn)行對(duì)比,計(jì)算膜層的相對(duì)致密性,表 2 為不同靶功率下制備薄膜的參數(shù)。數(shù)據(jù)表明薄膜的光學(xué)帶隙隨靶材功率的增加而減小。這主要是由于濺射功率越大,膜層的結(jié)晶程度越高,晶界密度越小,可捕獲的自由電子更少,這就降低了價(jià)帶到導(dǎo)帶間躍遷所需要的最低能量,也就是光學(xué)帶隙的減小 [6]。試驗(yàn)數(shù)據(jù)表明靶功率對(duì)二氧化鈦薄膜的光電性能具有顯著影響。調(diào)整靶功率,控制薄膜的結(jié)晶度、晶界密度以及光學(xué)帶隙等關(guān)鍵參數(shù),可以優(yōu)化薄膜的光電性能。

表 2 不同靶功率下薄膜的參數(shù) 不同靶功率下薄膜的參數(shù)

| 靶功率 /W | 薄膜透過率變化 | 膜層厚度 /nm | 膜層致密性 (相對(duì)值) | 表面粗糙度 /nm | 光學(xué)帶隙 /eV |

| 50 | 波動(dòng)較小,整體穩(wěn)定 | 150 | 0.85 | 1.2 | 3.45 |

| 100 | 略有波動(dòng),但整體趨勢(shì)上升 | 180 | 0.90 | 0.9 | 3.30 |

| 150 | 波動(dòng)增加,但整體透過率提高 | 210 | 0.95 | 0.7 | 3.15 |

| 200 | 波動(dòng)顯著,部分區(qū)域透過率下降 | 230 | 0.92 | 0.8 | 3.00 |

2.2 濺射溫度

在磁控濺射系統(tǒng)中,設(shè)置不同的濺射溫度,將不同濺射溫度下制備的薄膜試樣進(jìn)行標(biāo)記,試樣 1 (低溫,25~50℃)、試樣 2 (中溫,100~200℃)、試樣 3 (高溫,300~400℃)。其他濺射參數(shù)保持一致,分析溫度對(duì)薄膜性能的影響。同一濺射溫度,制備多個(gè)薄膜試樣,以便進(jìn)行后續(xù)的統(tǒng)計(jì)分析。

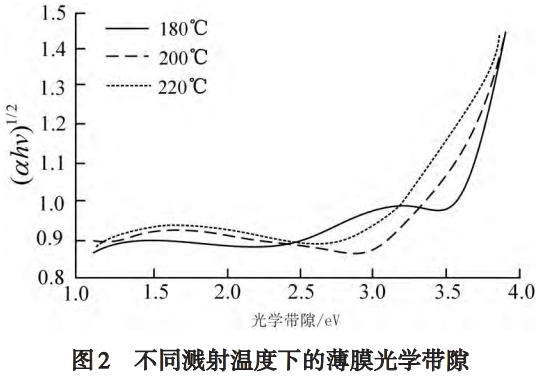

使用 X1700 紫外 - 可見分光光度計(jì)進(jìn)行透射性和吸收性試驗(yàn)。測(cè)試波長(zhǎng)范圍設(shè)定為 300~1100nm。在研究二氧化鈦薄膜的光學(xué)帶隙時(shí),使用 Tauc Plot (塔克圖) 法來估算光學(xué)帶隙值如圖 2 所示。圖中縱坐標(biāo)軸為 ((αhν)1/2 值,α 是吸收系數(shù),h 是普朗克常量,ν 是光的頻率。可以看出,隨著濺射溫度的變化,薄膜的光學(xué)帶隙呈現(xiàn)出明顯的變化趨勢(shì)。在低溫濺射條件下,薄膜的光學(xué)帶隙較大,這可能是由于低溫下薄膜結(jié)晶度較低,存在較多的缺陷所致 [7]。隨著濺射溫度的升高,薄膜的光學(xué)帶隙逐漸減小,表明薄膜的結(jié)晶度和光電性能得到了一定程度的改善;當(dāng)濺射溫度達(dá)到高溫范圍時(shí),薄膜的光學(xué)帶隙達(dá)到最小值,此時(shí)薄膜的光電性能達(dá)到最優(yōu)狀態(tài)。綜上所述,濺射溫度對(duì)氧化鈦薄膜的光電性能有顯著影響。

2.3 真空度

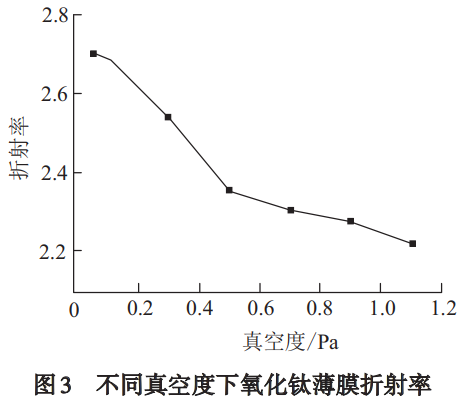

設(shè)定真空度分別為 0.2,0.4,0.6,0.8,1.0,1.2Pa 條件下制備 TiO?薄膜。使用橢圓偏振儀或其他合適的方法對(duì)不同真空度條件下制備的 TiO?薄膜進(jìn)行折射率測(cè)試,繪制不同真空度條件下薄膜折射率曲線如圖 3。使用紫外可見分光光度計(jì)對(duì)不同真空度下沉積的薄膜進(jìn)行透光率和反射率測(cè)試。測(cè)試數(shù)據(jù)表明:隨著真空度的降低,薄膜的折射率呈下降趨勢(shì),堆積密度也相應(yīng)降低 [8]。這是由于真空度的降低導(dǎo)致濺射原子的平均自由程減小,沉積在基體表面的原子遷移率降低,薄膜孔隙率增加。同時(shí),氧分壓的提高也進(jìn)一步降低了薄膜的堆積密度。因此,真空度對(duì) TiO?薄膜的光學(xué)性能具有顯著影響。調(diào)整真空度,控制薄膜的折射率有利于優(yōu)化薄膜的光學(xué)性能。

3、結(jié)論

本文對(duì)磁控濺射氧化鈦薄膜的光電性能進(jìn)行研究,分析制備過程中靶功率、濺射溫度以及真空度對(duì)氧化鈦薄膜光電性能的影響。試驗(yàn)結(jié)果表明,調(diào)整濺射參數(shù)和沉積條件,可以有效地改善薄膜的光電性能。未來應(yīng)深入研究更多的影響氧化鈦薄膜光電性能的因素及其作用機(jī)制,為實(shí)際應(yīng)用提供更多可能性。

參考文獻(xiàn)

[1] 紀(jì)建超,顏悅,陳宇宏,等。在 PMMA 上低溫沉積 TiO?薄膜的光學(xué)性能及顯微結(jié)構(gòu) [J]. 中國(guó)塑料,2024 (3):7-12.

[2] 黃俊宇,瞿小林,秦源濤,等。常壓下鈮摻雜二氧化鈦薄膜的制備與光學(xué)性能研究 [J]. 功能材料與器件學(xué)報(bào),2023 (4):281-286.

[3] 孟真,朱琳,王繼紅,等。用于 SERS 檢測(cè)的二氧化鈦薄膜制備研究 [J]. 光譜學(xué)與光譜分析,2023 (S1):229-230.

[4] 高奇奇,郝艷玲,程龍,等。玉米淀粉 / TiO?納米復(fù)合薄膜制備與性能 [J]. 中國(guó)塑料,2023 (2):45-50.

[5] 毛志平,李芳,王莎,等. TiO?/Bi?S?光陽(yáng)極的制備及其光電性能 [J]. 材料熱處理學(xué)報(bào),2022 (9):41-48.

[6] 劉玉春,安佳鈺,劉靖,等。銦摻雜氧化鈰 - 氧化鈦薄膜作為電致變色器件離子儲(chǔ)存層的電化學(xué)性能研究 [J]. 電鍍與精飾,2022 (8):44-50.

[7] 顧明廣,蘇芳. Sb 摻雜二氧化鈦光電極的制備與性能研究 [J]. 現(xiàn)代化工,2022 (8):172-176.

[8] 陳功,宗律,張?chǎng)蔚溃取S酶倪M(jìn)灰關(guān)聯(lián)法研究磁控濺射工藝參數(shù)對(duì)二氧化鈦鍍膜的影響 [J]. 電鍍與涂飾,2022 (6):437-445.

相關(guān)鏈接